فرآوری مس

کانسنگهای مس با توجه به میزان اکسیداسیون به سه دسته اصلی سولفیدی، اکسیدی و مخلوط سولفیدی-اکسیدی تقسیم میشوند. از کانیهای مهم مس در طبیعت میتوان به موارد زیر اشاره کرد:

- کانیهای سولفیدی: کلکوپیریت (CuFeS2)، کوولیت (CuS)، کلکوسیت (Cu2S)، بورنیت (Cu5FeS4)، کوبانیت (CuFe2S3)

- کانیهای کربناتی: مالاکیت (Cu2CO3(OH)2)، آزوریت (Cu3(CO)3(OH)2

- کانیهای اکسیدی: تنوریت (CuO)، کوپریت (Cu2O)

- کانیهای کلریدی: آتاکامیت (Cu2Cl(OH)3

- کانیهای سیلیکاتی: کریزوکولا (Cu,Al)2H2Si2O5(OH)4.nH2O

روش استحصال فلز مس با توجه به نوع کانیهای تشکیلدهنده ذخایر معدنی مس متفاوت میباشد. کانسنگهای سولفیدی معمولاً به روش فلوتاسیون-پیرومتالورژی و کانسنگهای اکسیدی به روش هیدرومتالورژی تغلیظ میشوند. بهطور کلی میتوان اشاره نمود که 80 درصد تولید معدنی مس از کانیهای سولفیدی و به روش پیرومتالورژی انجام میپذیرد.

استحصال مس به روش پیرومتالورژی شامل مراحلی اعم از سنگشکنی، آسیاکنی، طبقهبندی، تغلیظ (فلوتاسیون مستقیم) و تولید کنسانتره و سپس تولید فلز مس بوسیله فرآیندهای ذوب و تصفیه به صورت حرارتی و الکتریکی میباشد. استحصال مس به روش هیدرومتالورژی نیز شامل مراحل مختلف نظیر سنگشکنی، لیچینگ (هضم شیمیایی)، استخراج حلالی، عملیات ترسیب و الکترووینینگ میباشد. استفاده از هریک از روشهای فوق، موجب تولید مس کاتدی با خلوص بالا میگردد.

فرآوری سولفیدهای مس به روش فلوتاسیون-پیرومتالوژی

در این روش سنگ معدن سولفیدی پس از طی مراحل عملیات استخراج (حفاری- انفجار- بارگیری و تخلیه)، وارد سنگشکن اولیه (برای ظرفیتهای بالا سنگشکن ژیراتوری و برای ظرفیتهای پاییت سنگشکن فکی) میشود. محصول خروجی این مرحله شامل سنگ خرد شده با دانهبندی ریزتر از 300-200 میلیمتر است که برای جریانهای پاییندستی بسته به تکنولوژی آسیاکنی مدنظر مورد استفاده قرار میگیرد.

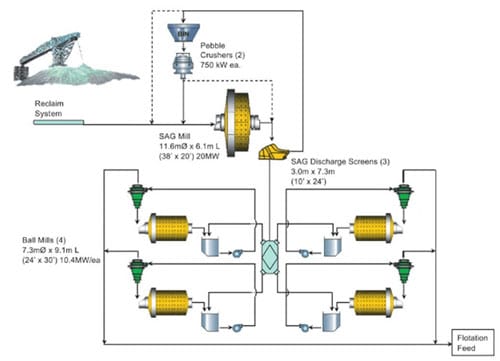

در صنعت فرآوری مس، تکنولوژیهای خردایش و آسیاکنی از مدارهای مرسوم (شامل سنگشکنی اولیه فکی، سنگشکنیهای ثانویه و ثالثیه مخروطی بهمراه آسیاکنی گلولهای) به سمت مدارهای نسل اول (شامل سنگشکنی اولیه ژیراتوری و آسیاکنی سگمیل و بالمیل) و مدارهای نسل دوم (شامل سنگشکنی اولیه ژیراتوری، آسیاکنی سگمیل، سنگشکنی مخروطی جهت حذف ذرات با ابعاد بحرانی و سپس آسیاکنی گلولهای) بروزرسانی شده است. لذا امروزه از مدارهای خردایش و آسیاکنی به اصلاح SABC (SAG Mill-Ball Mill-Crusher) به وفور در طراحی کارخانههای فرآوری مس با تناژهای بالا استفاده میگردد.

هر چند طی دهههای اخیر و همزمان با معرفی تکنولوژی آسیای HPGR، استفاده از این نوع مدارهای آسیاکنی (مکانیزم فشار همهجانبه به ذرات و ایجاد پدیده ریزشکست/میکروترک در بافت ذرات تشکیلدهنده سنگ) بعنوان جایگزین مدارهای آسیاکنی خودشکن/نیمهخودشکن صنعت مس صحبتهای فراوانی شده است و حتی در تعدادی از معادن بزرگ دنیا از مدارهای آسیاکنی HPGR استفاده شده است ولی کماکان تکنولوژی غالب خردایش و آسیاکنی در صنعت فرآوری مس شامل مدارهای SABC میباشد (شکل زیر).

فلوشیت مدارهای متداول و بهینه شده آسیاکنی کارخانه های فرآوری مس

محصول خروجی مدارهای آسیاکنی، سنگ خرد شده با دانهبندی میکرونی میباشد که بصورت دوغاب به بخش پرعیارسازی کارخانه (فلوتاسیون) وارد میشود. اصولاً جهت تولید کنسانتره نهایی مس با عیار مطلوب و بالاترین بازیابی، مدارهای فلوتاسیون در قالب ردیف/بانکهای سلولی با آرایشهای متنوع شامل مراحل رافر، کلینر و اسکونجر و نیز بکارگیری سلولهای فلوتاسیون با شکل مخازن و مکانیزمهای متفاوت هوادهی مورد استفاده قرار میگیرند. از آنجاییکه اغلب کانسنگهای سولفیدی مس بصورت کمپلکس فلزی میباشند، لذا وجود عناصر با ارزش نظیر طلا، نقره و مولیبدن بصورت پاراژنز همراه کانیهای مس اجتنابناپذیر بوده و بصورت همزمان و یا بصورت جداگانه تحت عملیات پرعیارسازی و جدایش قرار میگیرند.

کنسانتره نهایی مس خروجی از مدارهای فلوتاسیون پس از تغلیظ (افزایش درصد جامد) داخل تیکنر به بخش فیلتراسیون جهت آبگیری و جدایش فاز سیال از جامد ارسال میگردد. کیک فیلتر تولیدی این بخش جهت خشک کردن و حذف کامل آب همراه ذرات کنسانتره وارد کورههای خشککن شده و رطوبت آن گرفته شده و سپس به سمت کورههای ذوب ارسال میشوند. محصول خروجی این مراحل شامل ترکیبی از مس و سایر مواد ناخالصی نظیر گوگرد، آهن، طلا و … میباشد که تقریباً حاوی 45 درصد مس میباشد و آن را مات مس مینامند.

مات مس را در کورههای مبدل یا کنورتر ریخته و با عبور هوا و اکسیژن از آن, ناخالصیها و به خصوص آهن و گوگرد را اکسیده میکنند و به سرباره انتقال میدهند. مس تولیدی این بخش نیز ناخالص است و به دلیل وجود عناصر مختلف و مواد غیر فلزی و تخلخل بیش از اندازه آن را مس بلیستر یا مس خام مینامند.

مس خام در این مرحله بیش از 99/3 درصد عیار دارد و سپس توسط پاتیلهایی وارد کورههای آند شده و در این کورهها با تزریق گاز پروپان، ناخالصیهای موجود مجدداٌ سوخته و خارج میشود تا درجه خلوص آن به عیار حدود 99/7 درصد برسد. سپس خروجی کوره آند به چرخ ریختهگری وارد و مذاب مس خام به صورت صفحاتی بزرگ تولید شده و آنها را به عنوان آند در الکترولیز مس به کار میبرند.

کاتد (صفحات مس بسیار خالص) را به همراه آند (مس خام) در محلول الکترولیت شامل اسید سولفوریک و سولفات مس وارد می کنند و پس از عبور جریان معین و حساب شده، مس به صورت یک یون دو ظرفیتی از آند جدا شده و بر روی کاتد مینشیند. عناصر و فلزات ناخالص در محلول الکترولیت حل نمیشوند و از این رو در کف کوره الکترولیز به صورت لجن رسوب میکنند. پس از آنکه آند در عملیات الکترولیز تصفیه شد و به کاتد پیوست، اکنون کاتد به عنوان مس خالص (معمولاً در مرحله اول الکترولیز حدود 99/9 درصد مس دارند) آماده ورود به عرصه صنعت و بازار کار میباشد.