1- مقدمه

امروزه، تقاضا برای آسیای ذرات ریز در فرآوری مواد معدنی، چالشهای جدیدی را در این صنعت، بهویژه در فرایند آسیاکنی، ایجاد کردهاست. علاوه بر این، صرفهجویی در مصرف انرژی نیز یک عامل کلیدی در طراحی و بهینهسازی مدارهای خردایش و آسیاکنی میباشد. کارایی آسیاهای Stirred Mills در بسیاری از صنایع دیگر به اثبات رسیدهاست. استفاده از این تکنولوژی، فرایندی مدرن، پیچیده، انعطافپذیر و کارآمد را برای آسیای ذرات ریز و فوق ریز در صنعت فرآوری مواد معدنی ارائه میدهد. فناوری آسیای ذرات ریز بهخصوص در آسیاکنی مجدد کنسانتره برای آزادسازی کامل مواد معدنی ارزشمند پس از مرحله اول تغلیظ بهکار میرود. حفظ توزیع صحیح ذرات و اندازه ذرات محصول آسیا شده برای عملکرد فرآیندهای پایین دستی بسیار مهم است. استفاده از آسیاهای Stirred Mill، کنترل آنلاین و بهینهسازی اندازه ذرات محصول آسیا شده را ممکن میسازد.

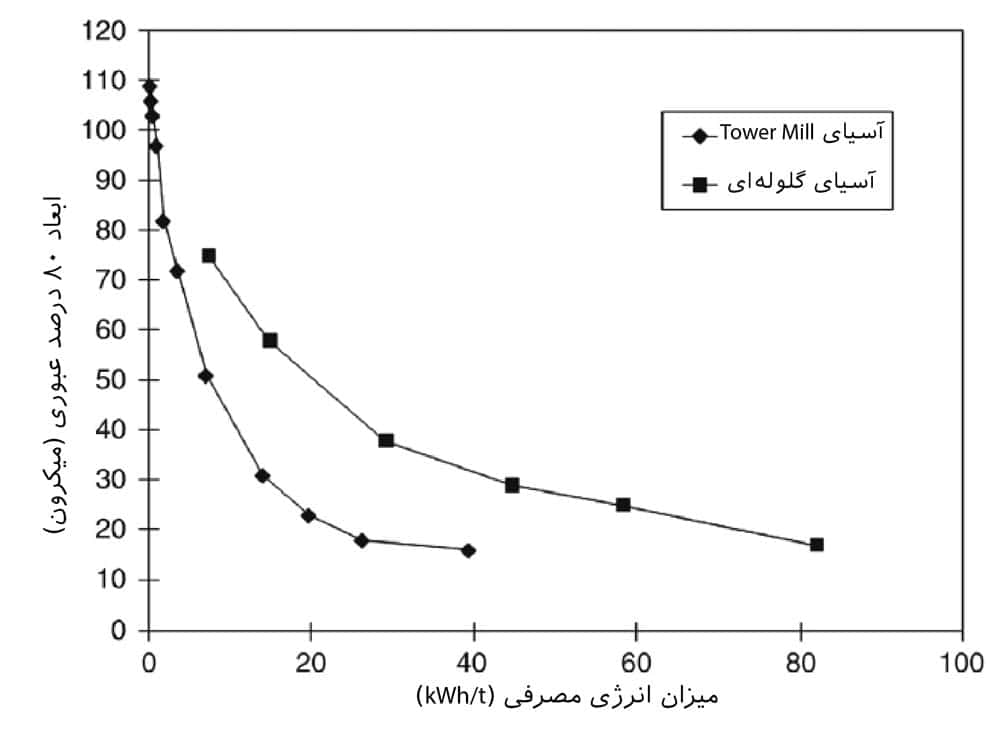

معرفی آسیاهای Stirred Mill دسترسی به درجه آزادی ریزتر به منظور آزادسازی بیشتر مواد معدنی باارزش کمک شایانی کردهاست. کاربرد اصلی این آسیاها در صنایع معدنی برای آزادسازی کانیهای پراکنده دانهریز طلا، کانسنگ مگنتیت، ذخایر مس-سرب-روی و کانسنگ پلاتین میباشد که درجه آزادی کانیهای مورد نظر 15 میلیمتر یا کمتر است. میزان مصرف انرژی آسیاهای Stirred Mills، 30-40 درصد کمتر از آسیاهایی گلولهای (بالمیل) بوده (شکل 1) و هزینه سرمایهگذاری آنها نیز پایینتر میباشد.

شکل 1- مقایسه راندمان فرایند آسیاکنی با استفاده از آسیای گلولهای و Stirred Mills

2- انواع آسیاهای اغتشاشی (Stirred Mills)

آسیاهای Stirred Mills براساس مکانیزم به دو دسته گرانشی و بستر سیال تقسیم میشوند. در نوع گرانشی، پیچ همزن به آرامی میچرخد بهطوری که بار خردکننده و پالپ تحت گرانش تهنشین میشوند. در مقابل، در نوع بستر سیال از دیسکها یا پروانههای با سرعت چرخش بالا به منظور تعلیق و اختلاط کامل بار خردکننده و ذرات موجود در پالپ استفاده میشود. بنابراین، در اثر سیال سازی، ذرات موجود در پالپ و بار خردکننده آسیا در تماس با یکدیگر باقی مانده و حرکت نسبی حاصله باعث کاهش اندازه ذرات تحت مکانیزم سایش میشود.

1-2- آسیاهای Stirred Mill نوع گرانشی

1-1-2- آسیای Vertimill

برخلاف آسیاهای گلولهای معمولی که بدنه آسیا میچرخد، در Vertimillها بدنه ثابت است در حالی که همزن داخل آن میچرخد. به دلیل تولید مقادیر زیادی گرما در همزن آسیا، بدنه آن میتواند با آب خنک شود. مکانیزم آسیاکنی به دلیل چرخش و نیروی گریز از مرکز مارپیچها، دیسکها یا پینها است که تنش برشی بالایی را در داخل پالپ بین بار خردکننده و ذرات ماده معدنی ایجاد میکند. این تنش برشی بالا عمل سایشی را ایجاد میکند و منجر به کاهش اندازه ذرات معدنی موجود در پالپ میشود. آسیاهای Vertimill از حرکت چرخشی پیچها برای تامین نیروهای فرایند آسیا استفاده میکنند. سرعت چرخش این نوع آسیا پایین بوده و همزن آن حداکثر با سرعت 3 متر بر ثانیه میچرخد. ابعاد محصول آسیا شده در Vertimill تا کمتر از 15 میکرون (P80) میباشد. ابعاد بار خردکننده نیز براساس نوع ماده معدنی بین 38-5 میلیمتر متغیر است.

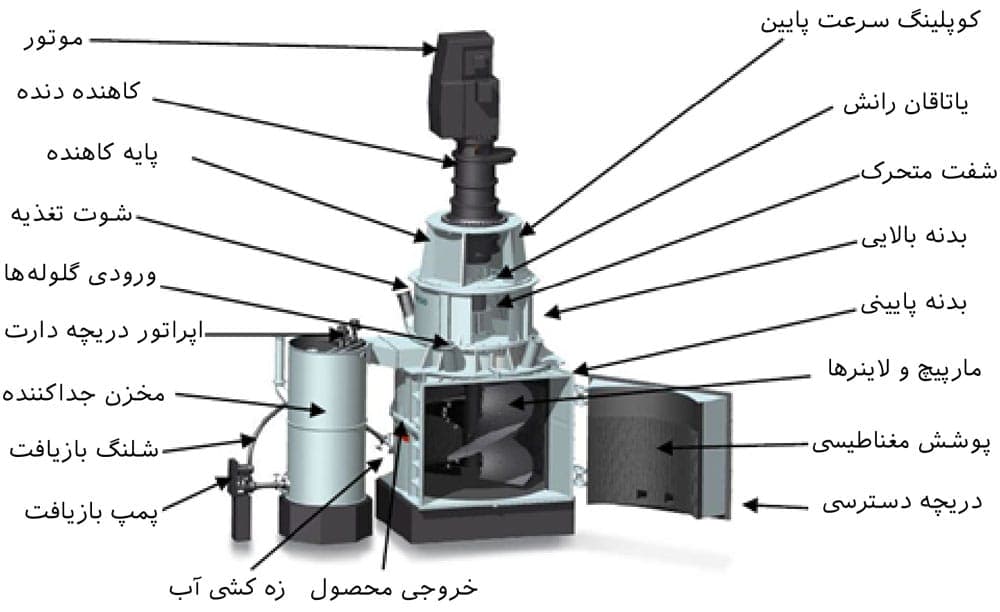

شکل 2- نمایی از آسیای Vertimill و بخشهای مختلف آن

2-1-2- آسیای Tower Mill

آسیای Tower Mill اولین مدل از آسیاهای Stirred Mill از نوع گرانشی است که در سال 1980 توسط شرکت Japanese Tower Mill ساخته شد. ویژگی اصلی در طراحی آسیای Tower Mill یک همزن مرکزی به شکل مارپیچ است. این همزن تنها جزء متحرک آسیا بوده و در تماس با پالپ و بار خردکننده فولادی قرار میگیرد که فرایند کاهش اندازه ذرات را تحت مکانیزم سایش فراهم میکند. این ساختار میزان مصرف انرژی را در آسیای نوع Tower Mill در مقایسه با آسیاهای گلولهای افقی معمولی برای همان اندازه خوراک و محصول تا 50 درصد کاهش میدهد.

شکل 3- آسیای Tower Mill

2-2- آسیاهای Stirred Mill نوع بستر سیال

1-2-2- آسیای Stirred Media Detritor (SMD)

آسیای SMD یکی از انواع آسیاهای Stirred mills از نوع بستر سیال است. در آسیای SMD برای ایجاد انرژی و مخلوط کردن بار خردکننده و پالپ، از انرژی چرخشی ناشی از بازوهای پروانهای استفاده میشود. این امر منجر به تولید نیروهای برشی و فشاری ذره به ذره میشود که مکانیزم آسیا را برای نرم کردن ذرات ریز ایجاد میکند. این آسیا به صورت عمودی است با این تفاوت که برخلاف سایر آسیاهای عمودی که استوانهای شکل بوده و همزن در انتهای بالایی سیلندر قرار دارد، این آسیا به شکل هشت ضلعی است. از سوی دیگر، آرایش عمودی، این امکان را فراهم میکند تا همزن بهطور کامل توسط بدنه آسیا پوشانده شود. این امر منجر به مساحت سطح کوچک و بستر ساده میشود. علاوه بر این، آرایش عمودی به هیچگونه فشار و نیروی اضافی جهت ورود پالپ و خوراک به دستگاه نیاز ندارد. در این آسیا ابعاد بار ورودی 115-60 (حداکثر 250) میکرون، ابعاد محصول 30-10 (حداقل 5) میکرون، ابعاد بار خردکننده 6-2 میلیمتر (بسته به ماده خردشونده) و میزان انرژی مصرفی kWh/t 5-100 میباشد.

شکل 4- نمایی از آسیای SMD و بخشهای مختلف آن

2-2-2- آسیای IsaMill

آسیای IsaMill در استرالیا توسط Mount Isa Mines Limited با همکاری Nietzsche Feinmahltechnik آلمان برای آسیای ریز کنسانتره سرب-روی معدن Mount Isa ساخته شدهاست. اکنون از این نوع آسیا در صنایع معدنی برای آزادسازی مواد معدنی دانهریز پراکنده مانند طلا، پلاتین، مس، روی، نیکل، مولیبدن و مگنتیت استفاده میشود. این آسیاها به دلیل کارایی انرژی بالاتر، زمان ماند کم، سرمایه و هزینههای عملیاتی پایینتر، به سرعت جایگزین آسیای غلتکی معمولی برای آسیای ذرات فوق ریز شدهاند.

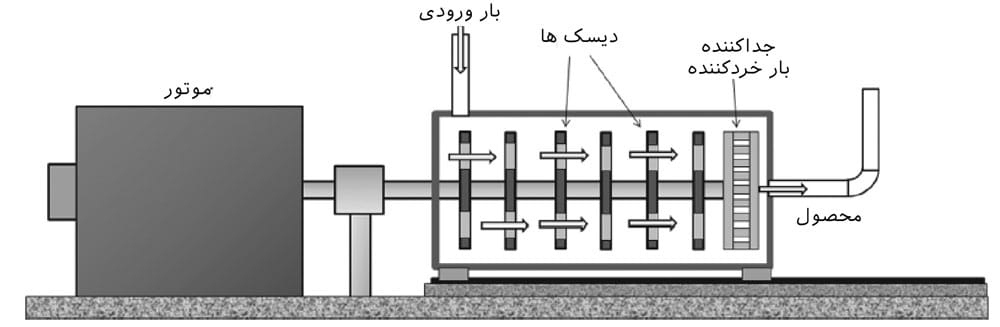

شکل 5- نمای شماتیک IsaMill

همانند آسیاهای عمودی، بدنه آسیای IsaMill ثابت است. انرژی مورد نیاز برای خرد کردن توسط یک اسپیندل که در مرکز قرار دارد و به سرعت در حال چرخش است و دیسکهای سوراخدار را حمل میکند، تامین میشود. سوراخهای موجود در دیسکها به گونهای شکل میگیرند که پالپ را به سمت انتهای دریچه تخلیه سوق میدهند. فاصله دیسکها به جز دیسکی که در انتها قرار دارد برابر است. دیسک انتهایی به نحوی طراحی شدهاست که بهعنوان سانتریفیوژ عمل کند تا بار خرد کننده آسیا را از ذرات محصول جدا کند. بنابراین، دیسک انتهایی بهعنوان یک وسیله جداکننده عمل میکند. ذرات بزرگتر که در سانتریفیوژ جدا و جمعآوری شدهاند برای آسیای مجدد به داخل آسیا پمپ میشوند. ظرفیت خروجی آسیاهای کوچکتر حدود 10 تا 30 تن در ساعت و آسیاهای بزرگتر حدود 125 تن در ساعت است که ذرات با اندازه 45 تا 170 میکرون تولید میکنند. متوسط زمان ماند بین نیم تا یک دقیقه است. حداکثر توان موتور برابر یا بیشتر از 3000 کیلو وات برای چرخش دیسک با سرعت بالا است.

3-2-2- آسیای VXPmill

آسیاهای VXP با شدت توان بیشتری نسبت به آسیاهای با سرعت پایین (12-10 متر بر ثانیه) کار میکنند و با آسیاهای سرعت بالا همپوشانی دارند. این امر این اجازه را میدهد تا VXPmill برای طیف گستردهای از کاربردهای آسیاکنی بهکار گرفته شود. VXPmill یک آسیای اغتشاشی (Stirred mill) عمودی است و با یک پروانه مدولار طراحی شدهاست که دارای دیسکها و فاصلههای قابل جابجایی است. در این آسیا پالپ از قسمت تحتانی وارد میشود و از طریق بدنه آسیا به سمت بالا حرکت میکند و به وسیله صفحه نگهدارنده بار خردکننده در بخش بالایی آسیا سرریز میشود. دیسکهای چرخان از جنس پلی اورتان، بار خردکننده سرامیکی بیاثر را در داخل محفظه فرز فعال میکنند. این فعالسازی، بستر بار خردکننده را سیال کرده و طی مکانیزم سایشی، ذرات موجود در پالپ را آسیا میکند. این سیستم بهگونهای طراحی شدهاست که با تغییر تعداد و فاصله بین دیسکهای پروانه، تغییراتی در توزیع بار خردکننده و انرژی در داخل آسیا ایجاد میکند.

شکل 6- آسیای VXP mill

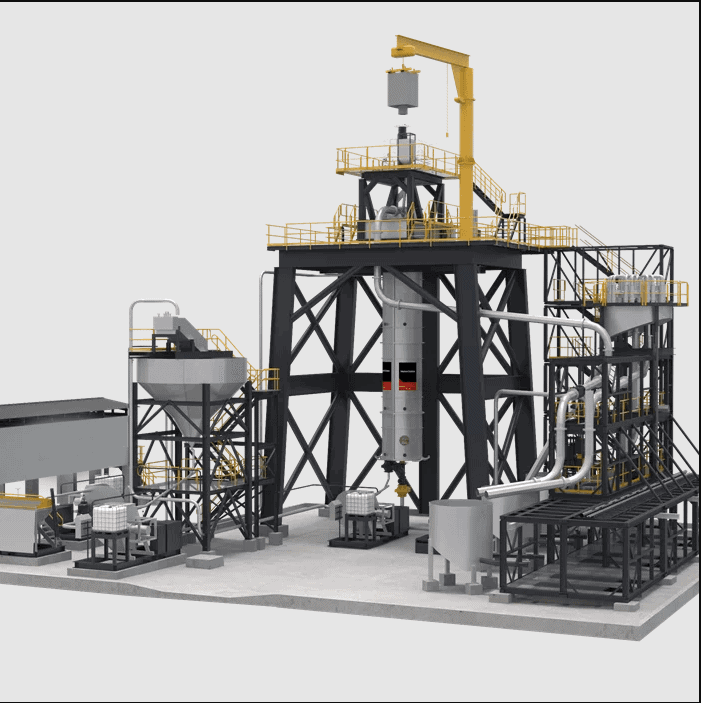

4-2-2- آسیای HIGmill

آسیای شدت بالا HIGmill شامل بدنه آسیاب، شفت با دیسکهای آسیاکنی، حلقههای شمارنده روی بدنه، گیربکس و میللنگ است. محفظه آسیا تا 70 درصد با گلوله پر شدهاست. دیسکهای چرخان بار خردکننده را بههم زده و با ساییدگی بین گلولهها آسیا صورت میگیرد. تعداد دیسکها (مراحل آسیاکنی) به کاربرد دستگاه و مواد معدنی بستگی دارد و میتواند تا 20 عدد باشد. پالپ خوراک از طریق اتصال تحتانی آسیا به داخل آسیا پمپ میشود. هنگامی که جریان به سمت بالا حرکت میکند، تمام مراحل آسیاکنی متوالی را پشت سر میگذارد. محصول نهایی در فضای باز در بالای دستگاه تخلیه میشود.

به دلیل آرایش عمودی بلند و باریک بدنه آسیا، بار خردکننده بهطور مساوی توزیع میشود و ذرات معدنی در تماس دائمی باقی میمانند و بهطور قابل توجهی راندمان آسیاب را افزایش میدهد. آسیای HIGmill نسبت به سایر آسیاهای اغتشاشی (Stirred mills) دارای فلوشیت فشردهتر و با پیچیدگی کمتر میباشد. مزیت شدت توان بالای این آسیا و نصب عمودی آن، مساحت سطح بسیار پایین است. در آسیای HIGmill، ابعاد بار ورودی 60-115 (حداکثر 250) میکرون، ابعاد بار خروجی 30-10 (حداقل 5) میکرون، ابعاد بار خردکننده 10-2 میلیمتر و انرژی مصرفی kWh/t 5-100 میباشد.

شکل 7- آسیای HIGmill